コラム⑦ スポット溶接:第4の溶接条件“電極形状“

スポット溶接の3条件に負けず劣らず重要なのが「電極形状」です。

皆さん、溶接の3条件については今までさんざん勉強していただき、その重要性は周知のことと思いますが、この「第4の溶接条件”電極形状”」については比較的見落とされがちではないでしょうか?

電極とは、「チップ」とか「キャップチップ」と呼ばれる、被溶接体(ワーク)を挟み込むパーツのことです。

電極は溶接の目的により既定の大きさや形状が決められており、特に先端形状「d値」は溶接結果を大きく左右します。

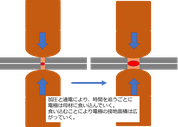

そもそも溶接の3条件とは、電極先端径の直径が前提条件で決定されているため、基準値を一定以上外れてしまえば3条件は意味をなさなくなります。

現状の高性能スポット溶接機であれば、電流・加圧・通電時間の3条件コントロールは自動設定で、お任せでいいのですが、電極は作業者自らがチェックし、管理しなくてはなりません。

ここでは、電極の知識と、その管理方法について学びたいと思います。

電極の役割

スポット溶接における電極の役割とは、

1.溶接部へ大きな加圧力を加える

2.溶接部へ必要とされる電流を供給する

3.被溶接部の熱を吸収する

通電性や熱伝導率の良さ、硬さやコストを考慮して一般的には銅合金を使用する。

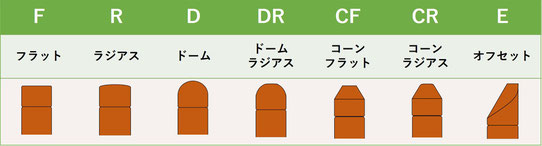

電極形状の種類

目的により多種の電極形状がある。

下記はその代表的な電極形状である。

上記、「F」「R」「D」「C」等の組み合わせにより意味付けされる。

「F」フラット:

あたり面がフラット(平面)。溶接母材に打痕を極力残さないための形状。

「R」ラジアス:

先端全体がなだらかなR形状、あたり面が通電に合わせ母材に食い込んでいく。

「D」ドーム:

ラジアスに比べ鋭角な曲面。あたり面が小さく、電流集中性に優れる。

「DR」ドームラジアス:

ドーム形状に立ち上がり、先端あたり面(d)がR形状。

「CF」コーンフラット:

円すい形の先端あたり面がフラット。

「CR」コーンラジアス:

円すい形に立ち上がり、先端あたり面がR形状。

「E」オフセット:

フランジの際など、奥ぎりぎりに打ちたい時などに使用する。

電極の選択

車体整備の両面スポット溶接作業において、一般的に使用される電極は、「DR形」及び「R形」である。尚、この電極形状の選択は、使用する溶接機メーカーが推奨するものを使用する。

自動車メーカーラインで一般的に使われるのは「DR形」である。これは電極の管理、(d値)のわかりやすさ、ナゲットの品質、打痕の美観など、自動車の製造における理想の形状といえるでしょう。

これに対し、車体整備では「R形」も多く使用されますが、車体整備特有の事情を勘案するとDR型以上のメリットがあるといえます。

ただし、気を付けなければならないのは、ラジアス形状はラジアス形状を保っているか、溶接を繰り返し平らになったのか見分けが難しいということです。

しっかりと見極める目を持ち、できる限り早めのメンテナンスと交換を心がけましょう。