コラム⑤ スポット溶接:スポット溶接の基礎知識

安心・安全なスポット溶接を行う上で必要な最低限の基礎知識を身に着けていただきます。原理原則が理解できれば、行っている溶接作業、溶接強度に裏付けができますし、応用が利きますので対応力が身につき、トラブルにも対策が取れるのです。

基本中の基本ですので、理解できるまで、基礎を学んでください。

スポット溶接の原理

スポット溶接は、圧接法に属する電気抵抗溶接の一種です。

その溶接原理は、重ね合わせた金属板を電極で挟み、これに大電流を流すことによる電気抵抗によって発生する熱で接合部を溶融し、更に圧力を加えて接合する溶接方法で、加圧・通電・保持の3つの工程を経て作業が完了します。

加圧

通電

保持

大電流が接合部へ集中して流れるようにチップ(電極)で加圧、密着します。

チップに大電流を流し母材に通電すると、抵抗の最も大きい母材の合わせ部にジュール熱※1が発生し、その部分の温度が急激に上昇します。

更に通電を続けると、母材の接合部は溶融して加圧力により融合します。

通電を中止すると溶融部は次第に冷却し、ナゲットが形成されます。ナゲット部は加圧力によって組織が緻密になり、機械的性質が向上します。実作業では、この工程を省略し易いので気を付けなければなりません。

※1:電気(電流)が抵抗に出会って発する熱(抵抗熱)のことをジュール熱と呼ぶ。

発熱量(カロリー)=0.24×電流×電圧×時間

スポット溶接の条件

良い溶接結果を得るためには多くの要素がありますが、特に加圧力、溶接電流、通電時間は溶接結果に与える影響が大きい為、スポット溶接の3条件と呼ばれています。

またこれに加え、チップ先端の電極形状が溶接の成否に大きく影響することから、これも含めた「スポット溶接条件の4条件」と称する場合もあります。

①加圧力

加圧力は、表ちりや中ちりを発生させずに、チップから母材へ電流を供給する役目と、通電後も引き続き加圧することによって、溶着部の機械的性質を良くする働きをします。

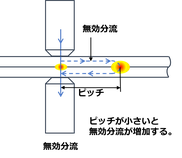

一定の電流で加圧力だけ変化させた場合、加圧力が大きくなるほどナゲットは小さくなり、接合力は減少します。この理由は、一定のチップ先端面積で2枚の板を加圧した場合、溶接電流は加圧の加わった部分、すなわちチップ先端面積より少し広い部分を通って流れます。加圧力が大きくなればこの通電面積も大きくなります。この状態で通電すると、電流は溶接部に集中して流れなくなり(電流密度の低下)、溶接部を充分溶融する温度になりません。したがって、形成するナゲットも小さくなり、接合力も減少します。

逆に、加圧力を小さくすると、大量のスパッタを発生させ、ブローホールや中散り、表散り、割れ等により引っ張り強度を大きく損なう結果となります。

②溶接電流

溶接電流が大きくなるにしたがって、ナゲット径は大きくなり、強度も大きくなります。更に電流が大きくなると、中ちりが発生します。しかしここで加圧力を大きくしてやると、溶接部の通電面積が大きくなって中ちりは発生しなくなります。すなわち中ちりは、加圧力に対して電流が大きい場合、また逆に電流に対して加圧力が小さい場合に発生します。このように電流と加圧力には相関関係があるので両者のバランスが重要となります。

③通電時間

通電時間もナゲットの形成に関係します。溶接部で発生する熱量は、通電時間とともに増大し、ナゲットが大きくなります。しかし、チップや溶接部の周囲に逃げる熱量も、通電時間とともに多くなるため、接合部の温度はある時間で飽和します。

この飽和時間以上通電時間を長くしても、ナゲットは大きくならないばかりか、かえってチップの圧痕や熱ひずみが増え見栄え上の問題が発生します。

④電極(チップ)の状態

電極の先端径が大きくなり過ぎるとナゲット径は小さくなります。また電極先端径が小さすぎてもナゲットは大きくなりません。電極は使用している間に先端が焼けて汚れてきます。汚れがひどくなれば抵抗も増え、母材を溶融するのに充分な電流が流れなくなります。更に連続使用するとチップは放熱しきれずに赤熱し、電極の早期磨耗及び抵抗の増大により溶接電流が大きく低下します。このためスポット溶接作業では、常に電極の先端形状や表面状態に注意を払い、電極整形工具などで仕上げて使用します。正しいスポット溶接作業では、電極の太さや、表面形状に細かく規定が設定されていますので溶接条件データをご参照ください。

スポット溶接における環境設定

スポット溶接3(4)条件の他に、正しい溶接を行う上で重要なのが溶接施工時の環境の設定です。これら環境設定は3(4)条件に負けず劣らず重要であり、溶接強度を確保するうえで必ず確認してください。

①アームの取り付け状態

アームの取り付け状態は、加圧力や電流などに影響を与えるため、上下チップ先端部が並行且つセンターずれのないように、正しく取り付けることが重要です。同時にアームは溶接箇所に合った形状を選択して取り付けることも重要です。

②母材の状態

スポット溶接する部分は、裏表共塗膜・表面加工(防錆鋼板)・錆・汚れを除去することも重要です。このことは溶接強度を上げることはもとより、チップ寿命の向上、スパッタの減少、溶接時間の短縮にもつながります。もちろんボディパネルの場合、除去した上でスポット溶接用の防錆剤を塗っておくことも忘れてはなりません。

溶接強度に関連した用語と溶接不良対策

スポット溶接の打痕だけでは溶接の可否、溶接強度の判断はつきません。ここでは溶接強度に関連した用語を確認し、代表的な溶接不良への対策を解説します。

以下、スポット溶接個所の名称と、溶接強度に関連する用語を紐解きます。

ナゲット・ナゲット径

ナゲットは母材同士が溶け合って固まった部分を指し、ナゲット径はその直径です。溶接強度はナゲットの大きさにより決定します。ナゲットの大きさは、「溶接の4条件」により決定します。

くぼみ(深さ)

スポット溶接における打痕の深さです。くぼみの深さによる溶接強度の影響はありませんが、中散りを大量に発生させることでナゲット痩せを生じている場合は溶接強度を損なう場合があります。なお、打痕=ナゲットではありませんので、注意が必要です。

熱影響部

スポット溶接する過程で、母材が溶融し、凝固するまでの間で、その周辺に与える熱により材料特性が変化してしまった部分を指します。引張強度が低下したり、逆に硬くなりすぎることで柔軟性を損なったりと、熱影響部は最小限に抑える必要があります。鉄であれば変色により判断できます。

中散り・表散り

中散りは主に溶接条件設定のバランスが取れていないことに起因しています。電流値に対し加圧力が弱い場合、または電流値・加圧力のバランスが取れていても通電時間が長すぎることで発生します。中散りは適度なものであれば溶接強度に影響しませんが、多量の中散りは溶接強度を損ないますので注意してください。

表散りの原因は主に母材表面についている塗料等の不純物が原因となります。溶接強度に殆ど影響はありませんが、溶接品質、美観が損なわれ、電極の早期摩耗や不良形状のもととなりますので、極力母材表面はきれいな状態で溶接することが理想です。

ブローホール

母材間に残っている不純物が溶融時にガスを発生させ、ナゲットの内部に残留してしまうことで起こる「溶接不良」です。ナゲット中心に残るものは溶接強度にさほど影響しませんが、ナゲットの際で大きめのブローホールは強度に影響します。ブローホール防止のため、溶接前の不純物除去は念入りに行いましょう。