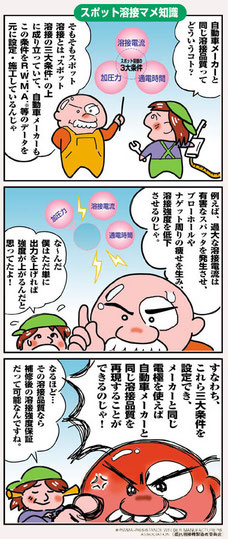

コラム④ ヤシマのスポット溶接品質追求の歴史

「メーカーライン同等品質の溶接を全てのボディーショップへ」

このフレーズは20年程前から一貫して掲げてきた、ヤシマのスポット溶接機開発におけるコンセプトです。

ここでは自動車のボディー構造変化に伴い、それに歩調を合わせ、時には先取りし進化してきた弊社高張力鋼板対応型スポット溶接機の歴史を紐解きます。

ヤシマのスポット溶接機の進化の歴史が、そのまま車体整備業界の安心・安全な溶接プロセスの歴史といっても過言ではありません。

1996年:トヨタが新型スプリンターに日本で最初の衝突安全ボディー「GOA」を採用する。

2000年頃~:各社「衝突安全ボディー」が出そろい、搭乗者保護の機運が高まる。

第1世代-1

1997年~2001年

電流インジケータ表示

第一世代-1では、出力電流の結果表示と通電時間の設定のみで、加圧力については「中ちり(スパッタ)」が発生する際で設定する程度で、溶接強度を担保。

第1世代-2

2001年~2004年

電流インジケータ表示・加圧力手動設定

2001年からは溶接ガンの改良(YA-5)により、条件設定換算表を参照し、1次側エア圧を手動でコントロールすることにより、業界で初めて溶接の3条件を設定できるスポット溶接機が完成する。

2003年前後~:車体剛性と軽量化の両立を課せられた自動車メーカー各社は、このころから益々高張力鋼板使用部位を拡大していく。また「より固く」「より薄く」「より軽く」実現のために、超高張力鋼板の使用部位も次第に高まっていく。

第2世代(Ver.2コントロール)

2004年~

板厚による条件設定テーブル

定電流回路・加圧力表示値手動設定

第二世代では、基準板厚を選択するだけで機械にインプットされている条件テーブルから自動的に適切な溶接条件を設定表示、定電流回路により表示値を確実に溶接電流として出力する機能を有しています。

但し、加圧力に対しては、コンパネに表示された値を、ダイヤル入力する「アナログ」形式での条件設定。

第3世代(Ver.3コントロール)-1

2006年~

定電流回路・加圧力自動設定・

高張力鋼板条件テーブル・PC/PDA連動

二次側ホールセンサ

ついにここで、板厚選択だけですべてデジタル制御による溶接条件の自動設定が完成します。より信頼性が高く、より作業者がミスなく楽にできるようになったことで、溶接の品質は格段に向上したと言えるでしょう。

同時に発売したエアガン「YA-9」は、最大加圧力450daNという驚異的な加圧力を得ることで、ますます引張強度が高まってきた(超)高張力鋼板への対策も万全となりました。

また、条件設定をPCやPDA(携帯端末)等で事前にプログラムし、溶接結果を記録できる機能も追加されました。

2009年~:3代目プリウスのボディー修理書の中で、センターピラー及びロッカパネルの溶接にスポット溶接の条件設定指示が掲載される。この後は、車体整備の中で溶接強度を確実に順守させなくてはならない場所への条件指示が各自動車メーカーから発信されるようになる。

第3世代(Ver.3コントロール)-2

2010年~

定電流回路・加圧力自動設定・

高張力鋼板条件テーブル・バーコード

二次側ホールセンサ

各自動車メーカーから溶接条件が次々と発信されるようになったことで溶接条件設定が煩雑になり、より簡単に条件設定ができることが求められる要になりました。

ヤシマではこの解決策にバーコードを採用、専用ホームページから発信される車種別・部位別のバーコードシートにより、より簡単に条件設定が可能になりました。

また、今までの主流になってきた超高張力鋼板の硬度は980MPa程度であったが、近年1,200MPa級や1,500MPa級の硬さが登場してきたことから、溶接機の能力を12,500Aまでアップし、更に加圧力を高め、最大加圧760daNのエアガン「YA-10」を追加投入する。

2016年~:日本自動車補修溶接協会(JARWA)より、自動車メーカーから供給される車種別・部位別溶接条件の情報発信が始まる。これにより益々車体整備の溶接に関する確実な溶接が求められる機運が高まっている。